Кристалічний кремнієвий сонячний елемент PERC з озонованим шаром пасивації AlOx на тильній стороні

Анотація

Ми представляємо метод озонування для формування пасиваційних шарів на тильній стороні кристалічних кремнієвих елементів PERC. У методі тонка алюмінієва плівка наносилася на тильну поверхню кремнієвої пластини, а потім окислювалася в шар оксиду алюмінію газоподібним озоном. Термін служби пластин з такими пасивуючими шарами виявився збільшеним порівняно з необробленими, а отримані PERC-елементи продемонстрували покращення продуктивності порівняно зі стандартними елементами з повним заднім поверхневим полем.

Вступ

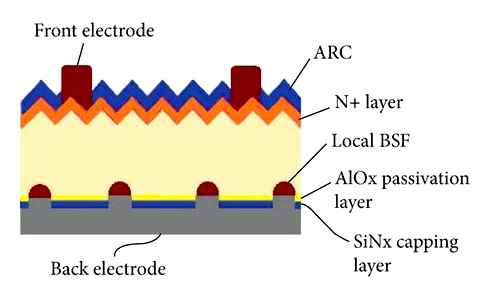

Базова структура комірки кристалічного кремнію PERC (пасивний емітер і тильна комірка), що зазвичай виготовляється промисловістю, показана на рисунку 1 [1], де срібні електроди надруковані трафаретним друком на передній поверхні текстурованої пластини p-типу з антивідбиваючим покриттям (ARC) і дифузним шаром азоту, в той час як локальні контакти сформовані випаленою алюмінієвою пастою на ділянках задньої поверхні, нанесених лазером, з використанням стеку AlOx/SiNx. Локальне BSF (поле задньої поверхні) формується на задньому контакті для полегшення збору дірок, а тонкий шар AlOx (що виникає з Al2O3), що сприяє польовій пасивації, буде викидати електрони і, таким чином, зменшувати рекомбінацію електронів і дірок біля задньої сторони пластини [2].

Шар Al2O3 відповідної товщини може бути осаджений на кремнієву пластину p-типу методом PECVD [3, 4] або ALD [5, 6]. Пасивуючий шар AlOx утворюється на межі розділу Si/Al2O3 після відпалу пластини при відповідній температурі і створює негативні заряди з щільністю, яка в кілька разів перевищує 10-12 см.2. Між кремнієм і AlOx існує шар SiOx в тетраедричній геометрії [7, 8]. AlOx поруч з SiOx також має тетраедричну геометрію, що робить недостатність атомів алюмінію і, отже, негативних зарядів. На сьогоднішній день промислові PERC-елементи з такими пасиваційними шарами досягли ефективності перетворення ~21% і навіть вище [9, 10]. Осадження шару Al2O3 за допомогою PECVD або ALD, однак, не є економічно ефективним способом, оскільки необхідний прекурсор триметилалюміній та вакуумне обладнання для обробки. Розроблено багато різних методів формування шарів Al2O3 з метою пасивації без використання установок, обладнаних вакуумними камерами.

Хороший пасиваційний шар був отриманий за допомогою методу реактивного напилення без використання триметилалюмінію, в результаті чого елементи PERC показали значне підвищення ефективності в порівнянні зі стандартними повними BSF-елементами [11]. Було продемонстровано, що друкована паста з оксиду алюмінію підтримує ефективність 20.1%, що може бути легко інтегровано в існуючу виробничу лінію і призведе до зниження додаткових витрат на обладнання [12]. В роботі [13] повідомляється про пасивацію високого рівня шаром Al2O3, синтезованим на підкладці кристалічного кремнію p-типу золь-гель методом. Винахідники [14] запропонували розпилення метанольного розчину, що містить алюмінієві елементи (а точніше, що містить ацетилацетонат алюмінію), на поверхню кремнієвої пластини для формування пасивуючого шару. Ця ідея могла б призвести до величезного зниження виробничих витрат, однак, залишаючи невирішеною проблему нерівномірної товщини пасивуючих шарів від зразка до зразка. У цьому дослідженні ми представляємо інший метод формування шару Al2O3 для пасивації задньої поверхні елемента PERC. Хоча в методі використовується обладнання з вакуумною підтримкою, шари Al2O3 з рівномірною товщиною можуть бути сформовані без використання триметилалюмінію. У цьому новому методі тонку алюмінієву плівку спочатку наносили на тильну поверхню кремнієвої пластини, розсіяної фосфором, а потім окислювали до шару оксиду алюмінію за допомогою газоподібного озону. Такий шар оксиду алюмінію показав хороший рівень пасивації після відпалу при відповідній температурі. Розділ 2 розкриває формування такого пасиваційного шару і коротко описує процес виготовлення елементів PERC в цьому дослідженні. Експериментальні результати для вимірювання часу життя мінорних носіїв і продуктивності комірки представлені в розділі 3, за яким слідує розділ висновків.

Експерименти

2.1. Шар Al2O3, сформований методом озонування

Псевдоквадратна (100-) орієнтована 200 μмонокристалічних кремнієвих пластин, розпиляних алмазним дротом, товщиною 1 м і розмірами

були розрізані на менші шматочки розміром

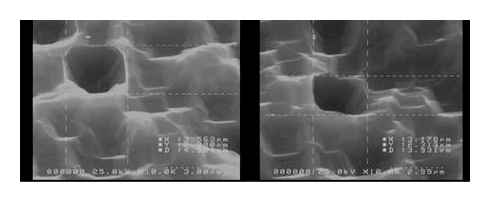

Для вимірювання терміну служби ці пластини були оброблені для формування шару Al2O3 відповідно на їх передній і задній поверхнях. Для формування шару Al2O3 спочатку за допомогою електронно-гарматного випарника наносили алюмінієву плівку товщиною 3 нм на дві поверхні підкладки. Налаштування панелі для цієї товщини плівки становило 3 нм, що, однак, вважалося меншим, ніж справжнє значення товщини, як ми побачимо пізніше. Потім осаджені пластини поміщали в склянку, зверху накривали шматком саранової плівки для герметизації, дозволяючи при цьому постачальнику озону постійно подавати в склянку газоподібний озон. Через деякий час алюмінієві плівки були перетворені на плівки Al2O3, після чого розпочався процес відпалу. Така обробка для формування Al2O3 була також застосована до комерційних синіх пластин, а також до текстурованих пластин, останні з яких мали моологію поверхні у вигляді перевернутої пірамідальної структури (див. рис. 2), що була сформована за допомогою нашого запатентованого методу. Тут під комерційними синіми підкладками маються на увазі підкладки, оброблені на промисловій виробничій лінії до етапу осадження шарів PECVD ARC. Плівки Al2O3 були сформовані тільки на задній поверхні цих пластин, і тому ми могли спостерігати покращення терміну служби порівняно з необробленими комерційними синіми пластинами.

Моологія поверхні, виміряна в двох положеннях пластини, використаної для виготовлення комірки PERC в дослідженні.

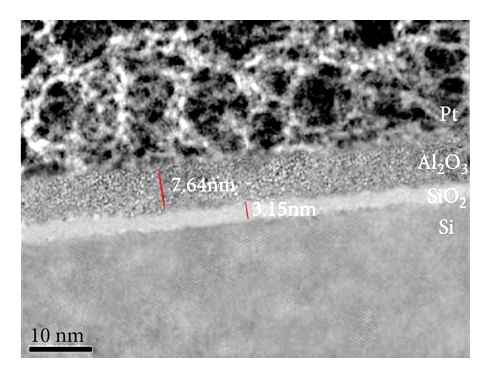

На рисунку 3 показаний стек Al2O3/SiO2/Si для зразка, який спочатку був покритий алюмінієвою плівкою, а потім був оброблений озоном і відпалений при 600°C протягом 90 секунд. Видно, що товщина Al2O3 і SiO2 становить, відповідно, 7.64 нм і 3.15 нм. Далі ми покажемо, що цей стан відпалу призвів до найкращого ефекту пасивації. Після окислення шар алюмінію товщиною 3 нм повинен був стати товщиною близько 5 нм. Отримана товщина Al2O3 не відповідала очікуваній з можливої причини недостовірної товщини алюмінію лише в кілька нанометрів, досягнутої за допомогою електронно-гарматного випаровування.

Профіль глибини, що показує атомний склад, отриманий методом рентгенівської фотоелектронної спектроскопії, наведено на рисунку 4 для зразка зі стеком Al2O3/SiO2/Si на кремнієвій підкладці після того, як метод озонування був застосований до металевої плівки алюмінію, і зразок був відпалений при 600°C протягом 90 секунд. Очевидно, що Al2O3 був сформований за час травлення менше ~100 секунд. Після часу травлення 100 секунд, AlOx з

можна побачити. Наприклад, при часі травлення від 125 до 150 секунд, становить близько 1.7. Однак ми усвідомлюємо, що глибинний профіль не виглядає настільки крутим, наскільки він повинен бути, щоб показати відповідні шари на кремнієвій підкладці. Це пояснюється тим, що атомний склад при кожному часі травлення береться як середня величина над атомними складами, отриманими при сусідніх часах травлення для інструменту XPS, який ми використовували в цьому дослідженні. З іншого боку, EDS аналіз показує склад атомів Si, Al, O та Pt (платини), де атоми Pt були виявлені, оскільки зразок був покритий металевою платиновою плівкою для вимірювання. Співвідношення кисень/Si виявилося приблизно 2 : 1 на позиціях 40-43 нм, що вказує на наявність там шару SiO2. Для області 43-45 нм оксид був дуже схожий на SiO4, що вказує на тетраедричну геометрію. Потім вдалині від шару SiO4, i.e., з позиції ~45 нм кількість атомів Al збільшувалась і підтримувала існування AlOx, де. з вакансією Al на позиціях 44-46 нм і наближенням до Al2O3 на більш віддалених позиціях, i.e., позицій 46-53 нм. Після точки 53 нм було виявлено швидко зростаючу кількість атомів Pt. Структурний перехід від SiOx до Al2O3 в області інтеейсу узгоджувався із зауваженням в [7].

2.2. Виготовлення комірки PERC

Тут ми використовували монокристалічні пластини кремнію, розпиляні алмазним дротом, для дослідження PERC-елементів. Ці пластини були текстуровані, щоб мати структуру, подібну до перевернутої піраміди з двох сторін, а потім фосфор дифундував, щоб сформувати

у шарі на лицьовій стороні. Після того, як на тильній стороні кожної дифузійної підкладки був сформований шар Al2O3 з розміром. з наступним відпалом при 600°С протягом 90 секунд. Було виявлено, що такі умови відпалу забезпечують найкращий час життя мінорних носіїв для голих підкладок, покритих Al2O3 з обох боків, і для дифузних підкладок, покритих SiNx ARC з лицьового боку і Al2O3 на зворотному боці. Потім на шар Al2O3 був нанесений шар SiNx товщиною 100 нм методом PECVD, в результаті чого на тильній стороні утворився стек Al2O3/SiNx. Згодом був застосований фотолітографічний процес для формування візерунка лінійних отворів на задній стороні. Потім за допомогою PECVD осаджували шар SiNx товщиною 100 нм, щоб сформувати шар ARC на лицьовій стороні. Алюмінієва паста і срібна паста були згодом надруковані на задній і лицьовій стороні, відповідно, з подальшим спільним випалюванням в конвеєрній печі.

Експериментальні результати

3.1. Вимірювання терміну служби

По-перше, ми виміряли час життя порожніх підкладок без Al2O3, який ще не утворився на лицьовій і тильній сторонах. На рисунку 6 показані результати вимірювання часу життя за допомогою квазістаціонарної фотопровідності з використанням Sinton WCT-120, при щільності неосновних носіїв 10 15 см.3. Неочищені пластини розміром були очищені надзвуковим ацетоном, а потім очищені SC-1, після чого був проведений процес видалення пошкоджень від пилки сумішшю CH3COOH/HF/HNO3. Було виміряно час життя цих підкладок, а потім знову виміряно після формування шарів Al2O3 методом озонування як на лицьовій, так і на тильній стороні. На рисунку 6 показано час життя для цих необроблених озоном пластин, відпалених при 600°C (порожні квадрати) і 700°C (порожні трикутники), відповідно, для різних періодів часу відпалу. Заповнені квадрати та заповнені трикутники на рисунку представляють час життя очищених пластин, які не були відпалені і були виміряні тут лише для довідки. Відпалені пластини з шарами Al2O3, позначеними порожніми квадратами та порожніми трикутниками, слід порівняти з очищеними пластинами, позначеними заповненими квадратами та заповненими трикутниками, відповідно. Видно, що термін служби обробленої озоном пластини, відпаленої при температурі 600°C протягом 90 секунд, може покращитися на 3.9 разів (від 2.6 μс до 10.15 μs) по відношенню до часу життя відповідної неочищеної підкладки. З іншого боку, збільшення терміну служби для пластини, відпаленої при 700°C і обробленої озоном, склало 3.у 3 рази (за час відпалу 60 секунд) по відношенню до відповідної неочищеної пластини. Ми також виміряли час життя комерційних синіх пластин з шаром Al2O3 на тильній стороні і без нього. На рисунку 7 показано час життя, виміряний при 600°C і 700°C, відповідно, для різних періодів відпалу. Знову ж таки, ми бачимо, що період часу 90 секунд був найкращим періодом відпалу для відпалу при 600°C, тоді як період часу 60 секунд був найкращим періодом відпалу для відпалу при 700°C, і що відпал при 600°C підтримував кращий термін служби, ніж відпал при 700°C. Аналогічно, невідпалені пластини з шарами Al2O3 позначені порожніми квадратами (для відпалу при 600°C) і порожніми трикутниками (для відпалу при 700°C), тоді як комерційні сині пластини без шарів Al2O3 (позначені як очищені сині пластини) позначені заповненими квадратами і заповненими трикутниками, відповідно. Ці очищені сині пластини не були відпалені і показані лише для порівняння з невідпаленими синіми пластинами. Відпалені сині пластини з шарами Al2O3, позначені порожніми квадратами та порожніми трикутниками, слід порівняти з очищеними синіми пластинами, позначеними заповненими квадратами та заповненими трикутниками, відповідно.

IBC сонячні елементи: Визначення, переваги та недоліки. Схожі технології

Шлях сонячної індустрії до сонячних панелей більшої потужності прокладений різними технологіями сонячних елементів, які намагаються зменшити втрати енергії, підвищити ефективність і знизити витрати на виробництво фотоелектричних (ФЕП) модулів. Одним з найбільш інноваційних методів, що дозволив досягти більш високої ефективності при використанні елементів з кристалічного кремнію (c-Si), є технологія сонячних елементів з міжрозрядним зворотним контактом (IBC).

Технологія сонячних елементів IBC виявилася кращою за традиційні варіанти з алюмінієвим зворотним поверхневим полем (Al-BSF), але її недоліком є більш дорогий і складний виробничий процес. У цій статті ми пояснимо все про технологію IBC, включаючи компоненти, структуру сонячних елементів IBC, принцип роботи, і навіть порівняємо IBC з іншими фотоелектричними технологіями.

Що таке IBC сонячна батарея і як вона працює?

Технологія IBC сонячних елементів реструктурує компоненти в сонячному елементі і включає додаткові, щоб підвищити ефективність елемента і забезпечити додаткові переваги. У цьому розділі ми пояснюємо матеріали та структуру сонячних елементів IBC, а також пояснюємо принцип роботи технології.

Матеріали, що входять до складу IBC сонячної батареї

Основним компонентом більшості сонячних елементів IBC є пластина c-Si, яка виступає в якості поглинаючого шару пластини n-типу, але також використовуються пластини p-типу. Монокристалічний кремній (mono c-Si) є найпоширенішим варіантом через його вищу ефективність, але полікристалічний кремній (poly c-Si) також може бути використаний.

На одну з двох сторін пластини c-Si наноситься антивідблисковий і пасивуючий шар, який виготовляється за допомогою тонкого шару діоксиду кремнію (SiO2), нанесеного за допомогою процесу термічного окислення. Також підходять такі матеріали, як нітрид кремнію (SiNx) або нітрид бору (BNx).

Для того, щоб сонячні елементи IBC могли перемістити фронтальні контакти на задню сторону комірки, їм потрібні шари n- і p-випромінювачів, що чергуються або чергуються між собою, які називаються дифузійним шаром. Для його створення шари пластини n-типу легуються бором за допомогою маскованої дифузії, маскованої іонної імплантації або лазерного легування, створюючи p-тип (p ), в той час як шари n-типу залишаються інтактними (n ).

Металеві контакти також розміщуються за допомогою лазерної абляції або мокрого хімічного осадження, використовуючи звичайні метали, такі як срібло, нікель або мідь для контактів сонячного елемента IBC.

Це один з найпопулярніших підходів до виготовлення IBC сонячних елементів, але існують різні підходи. які можуть вимагати різних матеріалів для виготовлення дифузійного шару.

Будова IBC сонячної батареї

Виробництво IBC сонячного елемента може бути досить складним, враховуючи створення дифузійного шару, але розуміння його структури відносно просте.

Основним шаром для сонячного елемента IBC є пластина c-Si n-типу або p-типу, що функціонує як поглинаючий шар. Цей шар виготовляється шляхом легування шару c-Si бором або фосфором, щоб створити леговану пластину p-типу або n-типу. Потім на одну або дві сторони сонячного елемента наноситься антивідблискове і пасивуюче покриття, яке зазвичай виготовляється з SiO2 (Малюнок 2).

Основною структурною модифікацією сонячних елементів IBC є включення дифузійного шару, який має взаємопов’язані шари n-типу і p-типу, що дозволяє встановлювати металеві контакти на задній стороні (Рис. 2 3).

Нарешті, кожен металевий контакт для сонячного елемента IBC розміщується в задній частині елемента, залишаючи передню частину елемента повністю вільною від затінюючих матеріалів. Це також дозволяє встановлювати контакти на більшій площі, що призводить до зниження послідовного опору елементів.

Принцип роботи сонячного елемента IBC

Сонячні елементи IBC генерують сонячну енергію під дією фотоелектричного ефекту, як і сонячні елементи Al-BSF. Навантаження підключається між позитивною і негативною клемами сонячної панелі IBC, при цьому фотони перетворюються в електрику, створюючи сонячну енергію для живлення навантаження.

Як і в традиційних сонячних елементах, фотони впливають на шар поглинача сонячного елемента IBC, збуджуючи електрони і створюючи електронно-діркову пару (e-h). Оскільки сонячні панелі IBC не мають фронтальних металевих контактів, які затінюють елементи, ці сонячні елементи мають більшу площу перетворення для впливу фотонів.

Пара e-h, що утворюється на передній стороні сонячного елемента IBC, потім збирається шаром p-типу на задній стороні. Зібрані електрони течуть від p металевих контактів до навантаження, генеруючи електроенергію, а потім повертаються назад до сонячної батареї IBC через n металевих контактів, завершуючи цю конкретну пару e-h.

Сонячні батареї IBC проти. Традиційні елементи

Дізнавшись більше про сонячні елементи IBC, важливо порівняти їх з добре відомою традиційною технологією Al-BSF. У цьому розділі ми порівнюємо обидва варіанти з урахуванням різних аспектів.

| Interdigitated Back Contact (IBC) | ||

| 25-30 років | ||

1 Враховуючи вартість 0.274 євро/Вт при коефіцієнті 1.10/€

Однією з структурних проблем, яку сонячні елементи IBC покращують у порівнянні з конструкцією традиційних елементів Al-BSF, є видалення переднього металевого контакту в комірці. Це забезпечує дві переваги технології IBC сонячних елементів: зменшення затінення за рахунок розташування металевих контактів на задній стороні елемента і збільшення щільності потужності, що дозволяє встановлювати сонячні елементи без проміжків між ними на сонячній панелі IBC.

Завдяки вдосконаленню сонячних елементів IBC, технологія IBC досягла зафіксованої ефективності 26.7%, що становить 1.на 3% більше, ніж у традиційних технологій. Технологія сонячних елементів IBC не зупиняється на досягнутому, оскільки дослідники розраховують досягти ефективності 29.1% для сонячних елементів IBC.

Технологія сонячних елементів IBC покращує температурний коефіцієнт від.0.387%/ºC до.0.446%/ºC для традиційних варіантів, до.0.29%/ºC. В результаті, сонячна панель IBC може забезпечити кращу продуктивність в умовах жаркого клімату.

Хоча сонячна батарея IBC мала високу собівартість і складний виробничий процес, вартість цієї технології була знижена до 0.30/W. Завдяки вищій ефективності і лише трохи вищій ціні, технологія IBC сонячних елементів є привабливим варіантом для житлових і промислових застосувань, що може призвести до того, що до 2025 року технологія IBC візьме під свій контроль близько 35% частки ринку.

Хоча сонячні панелі Al-BSF і IBC можуть використовуватися для житлових і промислових застосувань, технологія сонячних елементів IBC має перевагу в додатках CPV. Це пов’язано з тим, що сонячні панелі IBC мають нижчий послідовний опір, більший об’ємний термін служби і нижчу поверхневу рекомбінацію, що робить їх ідеальними для цих застосувань з підвищеною концентрацією сонячного світла, що забезпечує кілька цікавих переваг.

Сонячні батареї IBC проти. Елементи PERC

Сонячні панелі з пасивним емітером і тильним контактом (PERC) і IBC мають цікаві конструктивні поліпшення від технології Al-BSF. Обидві технології мають вищу ефективність, кращі температурні коефіцієнти та більшу площу для поглинання фотонів.

Технології PERC та IBC мають спільну рису. зменшення площі поверхні, яку займають шини або металеві контакти, що дає схожі переваги. У той час як технологія PERC лише зменшує кількість шин, технологія сонячних панелей IBC усуває їх, додатково збільшуючи ефективну площу поверхні для поглинання фотонів.

Технологія IBC перевершує технологію PERC за своєю ефективністю, оскільки технологія PERC досягає ефективності лише на рівні 25.4%, в той час як технологія сонячних панелей IBC досягла рекордної ефективності 26.7%.

Основним аргументом на користь технології PERC проти технології IBC є те, що технологія IBC дорожча у виробництві, ніж технологія PERC.

Хоча обидві технології мають свої відмінності, вони є покращенням у порівнянні з традиційними варіантами Al-BSF, і головним аргументом на користь обох є те, що їх можна комбінувати. Це відкриває шлях до створення сонячних панелей PERC-IBC, що мають додаткові переваги в порівнянні з традиційними технологіями.

Підсумок: Переваги сонячних батарей IBC

Сонячні панелі IBC мають багато переваг, які вигідно відрізняють їх від традиційної технології Al-BSF та інших. У цьому розділі ми підсумовуємо переваги технології IBC сонячних елементів.

Зменшення втрат від затінення

Реструктуризація сонячних елементів IBC розміщує фронтальний металевий контакт на задній стороні елемента, усуваючи тінь, спричинену шинами. Завдяки цьому сонячна батарея IBC збільшує ефективне поглинання фотонів, що призводить до зменшення втрат енергії та ряду інших переваг.

Знижений послідовний опір

Сонячні елементи IBC знижують послідовний опір у порівнянні з традиційними елементами Al-BSF завдяки можливості розміщення більших металевих контактів на задній стороні елемента, що стає ключовим фактором для фотоелектричних систем.

Збільшена вихідна потужність на квадратний метр

Завдяки підвищеній ефективності сонячних елементів IBC, сонячна панель IBC може бути виготовлена без проміжків між елементами, що ще більше збільшує вихідну потужність на квадратний метр для одного модуля. Це робить технологію сонячних елементів IBC більш привабливою для застосування в умовах обмеженого простору.

Незалежна оптична/електрична оптимізація

Оскільки сонячні елементи IBC переміщують металеві контакти на задній панелі, оптична та електрична оптимізація елемента роз’єднані, що робить кожну оптимізацію повністю незалежною від іншої, що полегшує дослідникам вдосконалення тієї чи іншої оптимізації окремо.

Хто виробляє IBC-панелі?

Сонячні панелі IBC виробляються кількома компаніями в США, серед яких дві найпопулярніші. SunPower і Trina Solar.

SunPower: Сонячні панелі Maxeon®

SunPower. сонячна компанія, що виробляє сонячні панелі в США вже більше 35 років. Ця компанія поставила перші комерційні сонячні панелі IBC в США, виробляючи високоякісні модулі з відмінними характеристиками, зі своїми сонячними панелями Maxeon®.

Сонячні панелі Maxeon досягли одного з найвищих показників ефективності для фотоелектричних модулів на ринку. Ці модулі мають мідну підкладку, яка підвищує міцність і стійкість до корозії, з високоякісними кремнієвими шарами для сонячних елементів, які виробляють на 60% більше енергії, ніж інші технології на ринку.

Тріна Солар

Компанія Trina Solar вже близько 25 років пропонує одні з найбільш економічно ефективних сонячних рішень на ринку сонячної енергетики США, які ідеально підходять для житлових, комерційних та комунальних об’єктів. Компанія фокусується на вдосконаленні фотоелектричних технологій, відома встановленням нового рекорду для моно-c-Si IBC сонячних елементів у 2018 році.

Ця компанія є одним з найбільших виробників сонячних панелей IBC в США. Trina Solar поставила понад 80 ГВт сонячних панелей по всьому світу і виконала мережеві установки для більш ніж 5.5 ГВт в США.

Промислові кремнієві сонячні елементи

У цьому розділі буде представлено технології промислового виробництва кремнієвих сонячних елементів та їх поточний стан. Комерційні p-типу і високоефективні n-типу структури сонячних елементів будуть обговорюватися і порівнюватися, щоб читач міг отримати уявлення про промислові сонячні елементи. Представлено короткий огляд різних етапів технологічного процесу від текстурування до металізації методом трафаретного друку. Процеси текстурування монокристалічних і мультикристалічних кремнієвих пластин були переглянуті з урахуванням новітніх процесів. Представлено огляд термічних процесів дифузії та осадження антивідблискових покриттів. Добре зарекомендував себе процес трафаретного друку для металізації сонячних елементів з етапом швидкого випалу для спікання контактів. Представлено I-V тестування сонячних елементів з різними параметрами для визначення характеристик сонячних елементів. Також обговорюються останні розробки в різних процесах і виробництві обладнання, а також очікувані майбутні тенденції.

Ключові слова

- кремній

- сонячні елементи

- виробництво

- мультикристалічний

- монокристалічний

- текстурування

Інформація про автора

Сукумар Мадугула Редді

Надсилайте всю кореспонденцію на адресу: mehul.c.raval@iitb.змінний струм.в

Вступ

Фотоелектрика є важливим відновлюваним джерелом енергії, яке швидко зросло з 8 ГВт у 2007 році до 400 ГВт у 2017 році [1]. Разом зі збільшенням попиту, вартість фотоелектричних систем також значно знизилася з 35.7 / Вт в 1980 році до 0.34 /Вт-год у 2017 році, прискорюючи її впровадження [2]. Кремній (Si), який є важливим матеріалом мікроелектронної промисловості, також є широко використовуваним сипучим матеріалом для сонячних елементів з 1950-х років з часткою ринку 90% [2]. У розділі будуть представлені типові етапи виробництва комерційних кремнієвих сонячних елементів. Коротка історія сонячних елементів і огляд типів кремнієвих підкладок, а також різних архітектур сонячних елементів будуть представлені в розділах 2 і 3. Згодом у розділах 4 та 5 буде описано мокру хімію та високотемпературні етапи, що використовувалися при виготовленні. Розділ 6 присвячений процесу металізації, а також типовим характеристикам комерційних сонячних елементів. Нарешті, майбутня дорожня карта та очікувані тенденції будуть обговорені в заключному розділі.

Еволюція сонячних елементів

“Фотоелектричний ефект” буквально означає генерацію напруги під впливом світла. Вперше це явище спостерігав французький фізик Едмунд Беккерель на електрохімічній комірці в 1839 році, а британські вчені У. Беккерель та В. Уеллс у 1930-х роках досліджували фотоелектричний ефект на електрохімічному елементі.G. Адамс і Р.E. День на твердотільному пристрої з селену в 1876 році [3]. Починаючи з 1950-х років, спостерігався швидкий прогрес у продуктивності комерційних сонячних елементів з 23% [2], і з тих пір кремній є “робочою конячкою” фотоелектричної промисловості. Еволюція кремнієвих сонячних елементів показана на рисунку 1.

Перші кремнієві сонячні елементи, продемонстровані Расселом Олом з Bell Laboratories в 1940-х роках, були засновані на природних переходах, утворених в результаті сегрегації домішок в процесі рекристалізації [3]. Клітини мали ефективність

Протягом 1950-х років спостерігався швидкий розвиток процесу високотемпературної дифузії домішок у кремнії. Персон, Фуллер і Чаплін з Bell Laboratories продемонстрували 4.5% ефективний сонячний елемент з легуванням на основі літію, який покращився до 6% завдяки дифузії бору. Сонячний елемент має “обгорткову” структуру (рис. 1(b)) з обома контактами на задній стороні, щоб уникнути втрат на затінення, але це призводить до більш високих резистивних втрат через обгорткову структуру. До 1960 року структура елемента еволюціонувала до такої, як показано на Рисунку 1(c). Оскільки застосування було для космічних досліджень, використовували підкладку з високим питомим опором 10 Ω см, щоб мати максимальний опір випромінюванню. З обох боків використовувалися вакуумні випаровувані контакти, а покриття з монооксиду кремнію використовувалося в якості антивідбиваючого покриття (ARC) на лицьовій стороні (FS) [3].

На початку 1970-х років було виявлено, що спікання алюмінію на тильній стороні покращує продуктивність елемента за рахунок формування сильно легованого інтеейсу, відомого як “поле тильної поверхні (Al-BSF)” і гетерування домішок [3]. Al-BSF зменшує рекомбінацію носіїв на тильній стороні і, отже, покращує напругу і довгохвильову спектральну характеристику. Впровадження більш тонких і близько розташованих пальців зменшило вимоги до легування з’єднання і усунуло мертвий шар. Було використано ARC з діоксиду титану (TiOx), товщина якого була підібрана таким чином, щоб зменшити відбиття для коротких хвиль і надати сонячним елементам фіолетового кольору. Подальше вдосконалення було зроблено шляхом текстурування підкладок з використанням анізотропного травлення (100) підкладок для оголення поверхонь (111). Текстурування призвело до поліпшення уловлювання світла і надало елементам вигляду темного оксамиту. Вдосконалена архітектура комірки показана на рисунку 1(d). У 1976 році Ріттнер і Арндт продемонстрували наземні сонячні елементи з ефективністю, що наближалася до 17% [3].

Сонячна батарея з пасивним емітером (PESC) досягла 20% ефективності в 1984-1986 роках. Площа контакту метал/кремній становить лише 0.3% в елементах PESC, в той час як двошаровий ARC з ZnS/MgF2 використовувався в обох структурах елементів. У 1994 році була продемонстрована комірка з пасивним випромінювачем, розсіяним ззаду (PERL), з ефективністю 24% [3]. У порівнянні з коміркою PESC, комірка PERL мала перевернуті піраміди на ФЕ для кращого уловлювання світла та пасивації на основі оксидів з обох боків. Оксидний пасивуючий шар на тильній стороні також покращив внутрішнє відбиття довгохвильового випромінювання і, отже, спектральну характеристику.

На додаток до еволюції архітектури сонячних елементів, також спостерігається постійний розвиток у виробничій сфері з точки зору збільшення продуктивності, вдосконалення технологічних етапів і зниження витрат. Короткий огляд виробництва кремнієвих підкладок і різних типів сонячних елементів наведено в наступному розділі.

Комерційні технології кремнієвих сонячних елементів

Si є другим найпоширенішим матеріалом на Землі після кисню і широко використовується в напівпровідниковій промисловості. Металургійний кремній (Mg-Si) чистотою 98% отримують шляхом нагрівання кварцу (SiO2) з вуглецем при високих температурах 1,500-2,000 [4]. Mg-Si додатково очищається для отримання шматочків кремнію сонячного класу з вмістом 99.99% чистоти. Очищені шматки Si сонячного класу потім обробляються далі, щоб отримати монокристалічні та мультикристалічні форми злитків Si, які є великою масою кремнію. У монокристалічному Si атоми розташовані в однаковій кристалічній орієнтації по всьому матеріалу. Для сонячних елементів кращою є орієнтація (100), оскільки її можна легко текстурувати для зменшення поверхневого відбиття [5]. Мультикристалічний кремній, як випливає з назви, має кілька зерен кремнію з різною орієнтацією, на відміну від монокристалічних підкладок. Монокристалічний матеріал має вищий час життя неосновних носіїв порівняно з мультикристалічним Si і, отже, вищу ефективність сонячних елементів для даної технології сонячних елементів.

Метод Чохральського (Cz) для отримання монокристалічних злитків Si проілюстровано на рисунку 2 (а). Високочистий розплавлений кремній з домішками підтримується вище температури плавлення, а потім кристал витягується з дуже повільною швидкістю, щоб отримати злиток діаметром до 300 мм і довжиною до 2 м [6]. Розплавлений кремній може бути легований допантами p-типу або n-типу для отримання певного типу монокристалічного злитка Si вагою до 200 кг [2]. Пластини, випиляні зі злитків, мають круглі краї, і тому форма називається “квадрат псуедо”. Мультикристалічні кремнієві злитки виготовляються шляхом плавлення високочистого кремнію і кристалізації у великому тиглі методом спрямованої кристалізації [7], як показано на рисунку 2(б). Процес не має еталонної орієнтації кристалів, як процес Cz, і, отже, формує кремнієвий матеріал різної орієнтації. В даний час багатокристалічні злитки Si важать 800 кг [2], які потім розрізаються на цеглу, а пластини розпилюються далі. Поточний розмір монокристалічних та мультикристалічних пластин для виготовлення сонячних елементів становить 6 дюймів × 6 дюймів. Площа монокристалічних пластин буде трохи меншою через псевдоквадратну форму. Найбільш широко використовуваним базовим матеріалом для виготовлення сонячних елементів є леговані бором підкладки Si p-типу. Si підкладки N-типу також використовуються для виготовлення високоефективних сонячних елементів, але мають додаткові технічні проблеми, такі як отримання рівномірного легування вздовж злитка в порівнянні з підкладками p-типу.

Широка класифікація різних типів сонячних елементів разом з діапазонами ефективності показана на рисунку 3. Стандартна технологія алюмінієвого поля на тильній поверхні (Al-BSF) є однією з найпоширеніших технологій сонячних елементів з огляду на відносно простий виробничий процес. Він заснований на повному осадженні алюмінію на тильній стороні (RS) методом трафаретного друку і формуванні p BSF, який допомагає відштовхувати електрони від тильної сторони підкладки p-типу і покращує продуктивність елемента. Технологічний процес виробництва сонячних елементів Al-BSF показаний на рисунку 4. Стандартна конструкція комерційних сонячних елементів. з сітчастим розташуванням ФЕП і повномасштабними контактами РС.

Сонячний елемент з пасивним тильним контактом емітера (PERC) покращує архітектуру Al-BSF шляхом додавання пасивуючого шару на тильній стороні для покращення пасивації тильної сторони та внутрішнього відбиття. Оксид алюмінію є придатним матеріалом для пасивації РС з середньою ефективністю сонячних елементів близько 21%, отриманою у виробництві [8]. Існуюча лінія сонячних елементів Al-BSF може бути модернізована до процесу PERC за допомогою двох додаткових інструментів (осадження пасивуючого шару на RS і лазера для локального відкриття контактів на RS).

Решта три архітектури комірок. це в основному більш високоефективні технології, засновані на підкладках Si n-типу. Гетероперехідний сонячний елемент a-Si має шари a-Si на FS і RS підкладки Si n-типу для формування “гетеропереходів”, на відміну від звичайного високотемпературного дифузійного p-n переходу на основі дифузії. Така технологія дозволяє обробляти при більш низьких температурах, але дуже чутлива до якості поверхневих інтеейсів. гетероперехідний сонячний елемент на основі a-Si був комерційно виготовлений компанією Sanyo Electric, яка зараз перейшла до Panasonic [9]. У конструкції сонячних елементів з міжрозрядним тильним контактом (IBC) обидва контакти знаходяться на тильній стороні, що виключає втрати на затінення контактів FS. Як правило, для сонячних елементів IBC з’єднання також розташоване на тильній стороні. Одним з перших виробників високоефективних сонячних елементів n-типу IBC є компанія SunPower Corporation [10]. Двосторонні комірки, як випливає з назви, можуть вловлювати світло з обох сторін сонячних елементів. Це означає, що на тильній стороні також є решітчасті контакти для збору світла. Прикладом двосторонньої технології є сонячний елемент BiSON, розроблений і комерціалізований компанією ISC, Констанц [11]. Слід зазначити, що вказана класифікація не є вичерпним переліком різних типів архітектур сонячних елементів, які знаходяться на стадії НДДКР, близькі до комерціалізації або вже виробляються. У наступних розділах буде надано огляд технологічних етапів виробництва сонячних елементів на основі Al-BSF.

Процеси мокрої хімії для виготовлення сонячних елементів

Обробка на основі вологої хімії є важливим етапом в обробці сонячних елементів для усунення пошкоджень від розпилу (SDR) для розрізаних пластин, текстурування поверхні для збільшення поглинання вхідного сонячного випромінювання та ізоляції країв після процесу дифузії. Як обговорювалося в попередньому розділі, для виготовлення сонячних елементів використовуються в основному монокристалічні та мультикристалічні кремнієві пластини. Обробка на основі мокрої хімії для відповідних типів підкладок буде розглянута далі.

4.1 Текстурування монокристалічних кремнієвих пластин

Як зазначено в Розділі 2, розробка сонячних елементів почалася в першу чергу з монокристалічних пластин і, отже, використовувала добре відомі методи з області мікроелектроніки. Лужне анізотропне травлення на основі KOH/NaOH використовується для пірамідального текстурування монокристалічних пластин. Монокристалічна пластина має середньозважений коефіцієнт відбиття 30% (в діапазоні довжин хвиль 300-1200 нм), який знижується до 11-12% після процесу текстурування. Типова моологія лужної текстурованої поверхні показана на рисунку 5. Анізотропний травильний розчин протравлює (100) поверхню підкладок, відкриваючи (111) грані, які мають вищу щільність атомів кремнію і, отже, повільнішу швидкість травлення порівняно з (100) гранями. Це призводить до утворення хаотичних пірамідальних структур, які утворюють кут 54.7° по відношенню до поверхні підкладки.

Типові параметри для процесу лужного текстурування наведені в таблиці 1. Слід зазначити, що значення різних параметрів є орієнтовними і не повинні сприйматися як абсолютні, оскільки на ринку існує безліч виробників добавок. Ізопропіловий спирт (IPA) спочатку використовувався як добавка в розчин для текстурування, який не бере участі в реакції травлення, але діє як змочувач для поліпшення однорідності процесу текстурування, запобігаючи прилипанню бульбашок H2 (що утворюються під час реакції) до поверхні кремнію [12]. Однак до 2010 року ІПС поступово замінили альтернативними добавками через такі недоліки, як нестабільна концентрація, оскільки температура ванни близька до температури кипіння ІПС (82).4°C), висока вартість, високе споживання, небезпека для здоров’я і вибухонебезпечність [12]. Багато груп опублікували розробки по заміні IPA альтернативними добавками для подолання недоліків IPA, збільшення технологічного вікна і зменшення поверхневого відбиття [12, 13, 14, 15, 16]. Добавки також скорочують час обробки до 100 прогонів.

| KOH (%) | 3 | |

| МПА (%) | 6 | – |

| Добавка (%) | – | |

| Температура процесу [°C] | 80 | 70-100 |

| Розмір піраміди [мкм] | 5-12 | 2-7 |

| Час процесу [хв] | 30-40 | 5-10 |

| Вміст органічних речовин [мас.] | 4-10 | |

| Температура кипіння [°C] | 83 | 100 |

| Час роботи ванн | 100 |

Таблиця 1.

Параметри процесу лужного текстурування монокристалічних підкладок на основі ІПА та добавок.

Процес текстурування монокристалічних пластин, як правило, виконується “партіями”, що означає, що пластини завантажуються в носій з прорізами для утримання пластин (100 прорізів у носії), а потім партія послідовно обробляється у ваннах для текстурування, очищення, етапів обробки для видалення органічних залишків і металевих забруднень і сушіння оброблених пластин. Носії, як правило, покриті PVDF, який має дуже хорошу стійкість до різних хімічних речовин, стирання і механічного зносу. Типовий носій для обробки монокристалічних пластин показаний на рисунку 6. Інструмент для пакетного текстурування має спеціальні ванни для кожного етапу з дозуючими ємностями для хімікатів, що використовуються у ванні. Інструмент обробляє багато носіїв одночасно і може досягати продуктивності 6 000 пластин/год при одночасній обробці чотирьох носіїв.

4.2 Текстурування мультикристалічних кремнієвих пластин

Мультикристалічні пластини мають перевагу в ціні порівняно з монокристалічними пластинами і тому отримали більш широке розповсюдження. Однак лужна хімія, що використовується для текстурування монокристалічних пластин, не працює добре для мультикристалічних пластин через наявність різних орієнтацій зерен. Було розроблено альтернативну кислотну хімію на основі HF та HNO3 для видалення пошкоджень від пилки та одночасного текстурування мультикристалічних підкладок [17, 18]. Текстурування на основі кислотного розчину працює при температурі нижче кімнатної і, отже, призводить до зменшення виділення реакційних газів, незначного виділення тепла, більшої стабільності травильного розчину і кращого контролю швидкості травлення [18]. Порівняння процесу лужного текстурування та кислотного текстурування мультикристалічних підкладок показано на рисунку 7.

Процес кислотного текстурування мультикристалічних пластин може бути виконаний за значно менший час у порівнянні з процесом лужного текстурування і, отже, може бути реалізований в “потоковій” конфігурації, коли пластини пропускаються через ролики, занурені в травильну ванну. Репрезентативне зображення поточного процесу разом з типовим процесом кислотного текстурування показано на рисунку 8. Для п’ятисмугової конфігурації вбудований інструмент може мати пропускну здатність до 4 000 пластин/год. Важливо відзначити, що поверхня підкладки, яка знаходиться в травильному розчині донизу, має кращу текстуру, ніж верхня сторона, і є “сонячною стороною” для подальшої обробки. Процес кислотного текстурування призводить до утворення пористого кремнію на текстурованій поверхні, який поглинає світло, а також збільшує поверхневу рекомбінацію [18]. Таким чином, пористий кремній видаляється за допомогою розведеного лужного розчину. Згодом виконується кислотне очищення (HF HCl) для видалення оксидів та металевих забруднень з поверхні підкладок.

Важливо відзначити, що описаний вище процес кислотного текстурування підходить для багатокристалічних підкладок, розпиляних суспензійним дротом (SWS). В останні кілька років процес алмазно-канатного пиляння (DWS) замінив різання на основі шламового дроту завдяки технологічним та економічним перевагам [19]. Пошкодження від пилки на мультикристалічних підкладках SWS є більшими, ніж на підкладках DWS, які мають глибокі прямі канавки і набагато більш гладку поверхню, ніж підкладки, розпиляні шламовим дротом [19]. Для ініціювання процесу текстурування важливу роль відіграє пошкодження пилкою для пластин SWS, чого не відбувається для пластин DWS.

Для текстурування мультикристалічних підкладок DWS були запропоновані різні методи, які наведені в таблиці 2 [20]. Шляхом налаштування різних методів можна отримати коефіцієнт відбиття, близький до 0%, і тому для процесу текстурування багатокристалічних пластин DWS використовується термін “чорний кремній”. RIE був першим методом отримання чорного кремнію і використовує гексафторид сірки (SF6) для реакції з Si і газами, такими як Cl2 і O2, для пасивації і обмеження реакції [20]. Нещодавно з’явилися комерційні мульти PERC сонячні елементи з середньою ефективністю 21.3% було продемонстровано з використанням процесу текстурування на основі RIE [21]. Однак, оскільки RIE є вакуумним процесом, пропускна здатність є низькою порівняно з типовим потоковим процесом, а також необхідна додаткова попередня та подальша обробка для усунення пошкоджень, спричинених пилкою та іонним бомбардуванням, відповідно. Варіант методу RIE, який не потребує вакууму або плазми, був реалізований у комерційному інструменті [22].

| Реактивне іонне травлення (RIE) | SF6/O2, SF6/Cl2/O2, SF6/O2/CH4 | Відсутні | Відсутній | 4.0 |

| Плазмова іонна іммерсійна імплантація (PIII) | SF6/O2 | Відсутні | Відсутній | 1.8 |

| Лазерне опромінення | CCl4, C2Cl3F3, SF6, Cl2, N2, повітря | Немає | Немає | 2.5 |

| Плазмове травлення | SF6 | Наночастинки Ag | Немає | 4.2 |

| Хімічне травлення за допомогою металів (MACE) | AgNO3/HF/HNO3 | Немає | Ag, Au | 0.3 |

| Електрохімічне травлення | HF, EtOH, H2O | Немає | Немає |

Таблиця 2.

Різні методи текстурування багатокристалічних пластин, розпиляних алмазним дротом [20].

Одним з підходів до текстурування мультикристалічних пластин DWS є модернізація існуючої кислотної хімії на основі текстурування за допомогою добавок [23, 24, 25]. Такий підхід потенційно може мати нижчий CoO порівняно з підходом на основі MACE [23]. Було продемонстровано, що відбивна здатність такого підходу на основі добавок подібна до звичайного ізотекстурування з ефективністю сонячного елемента 18.7% для структури на основі Al-BSF [24].

Текстурування на основі MACE подібне до традиційного методу кислотного травлення з додатковим етапом каталітичного осадження металу. Процес складається з SDR, осадження металу каталізатора, хімічного травлення та подальшої обробки. Ефективність 19.2% було отримано для комерційних мульти-BSF клітин з використанням пакетного процесу текстурування MACE [26]. Продемонстровано комерційний інструмент на основі MACE вбудованого типу з можливістю налаштування коефіцієнта відбиття в діапазоні 12-23% та отримано середню ефективність для структур Al-BSF та PERC на рівні 18.8 і 20.2%, відповідно [27]. Репрезентативні зображення текстурованої поверхні на основі процесу MACE показані на рисунку 9. Вартість володіння (CoO) поточного процесу MACE потенційно нижча порівняно з періодичним процесом MACE з можливістю її подальшого зниження за рахунок рециркуляції Ag з ванни для текстурування [27].

4.3 Ізоляція країв на основі мокрої хімії

Область емітера в сонячному елементі виготовляється за допомогою процесу високотемпературної дифузії (буде обговорено в наступних розділах). Під час процесу дифузії на підкладку осаджується фосфорне силікатне скло (PSG), яке необхідно видалити перед осадженням шару ARC. Як показано на рисунку 10, після етапу дифузії область n-типу також присутня на краях і тильній стороні підкладки. Шар n-типу на краях і тильній стороні буде замикати емітер з базовою підкладкою, і тому важливо витравлювати ці області та ізолювати емітер на ФП від базової підкладки, як показано на рисунку 10(c).

Процес крайової ізоляції може бути виконаний в потоці, подібно до процесу текстурування, розглянутого в попередньому розділі. Винятком у цьому випадку є те, що хімічна речовина повинна травити лише тильну сторону та краї, не взаємодіючи з ФЕП. Репрезентативне зображення процесу крайової ізоляції показано на рисунку 11. Важливо відзначити, що ролики присутні тільки на нижній стороні, щоб уникнути будь-якого контакту травильного розчину з лицьовою стороною. Наступні кроки після травлення RS подібні до тих, що відбуваються в потоковій машині для текстурування.

Термічні процеси для виготовлення сонячних елементів

Високотемпературні процеси є життєво важливою частиною виробництва сонячних елементів. Прикладами таких процесів є формування p-n переходу шляхом дифузії, випалу трафаретних контактів, активації поверхневих пасивуючих шарів або індукованих процесом відпалу дефектів. У цьому розділі представлено базову фізику процесу дифузії емітера та хімічного осадження з газової фази, посиленого плазмою (PECVD).

5.1 Дифузія емітера

Дифузія емітера є одним з найважливіших термічних етапів у промисловому виробництві сонячних елементів. Емітер n-типу кристалічних кремнієвих сонячних елементів p-типу формується шляхом дифузії фосфору (P). В процесі дифузії пластини Si поміщаються в піч і піддаються впливу при 800-900°C фосфорилхлориду (POCl3) і O2, що призводить до осадження PSG на поверхні пластин Si. Цей етап називається попереднім осадженням, де PSG [28] виступає джерелом фосфорних (P) домішок, які дифундують у пластину Si. Наступним етапом є вбивання, де подача легуючих газів відключається і P з шару PSG дифундує далі в Si підкладку. Ханнес та ін. В роботі [29] показано, що для оптимальної реалізації процесу для фотоелектричних застосувань необхідно враховувати три різні ефекти. По-перше, внутрішня дифузія P з PSG і його присутність в електрично активних і неактивних станах в пластині Si, що збільшує рекомбінацію Шоклі-Ріда-Холла (SRH). По-друге, потрапляння домішок в шар Si в напрямку до шару PSG. Нарешті, утворення металевого контакту з випромінювачем Si, легованим P, витягує згенеровану енергію.

Процес дифузії кількісно вимірюється опором листа, який залежить від глибини p-n переходу і профілю концентрації P. Опір листа має одиниці в Ω/см (зазвичай вимірюється як Ω/□) і вимірюється за допомогою чотириточкової системи зондів. Визначення опору листа ілюструється рівнянням. (1).

де R = опір прямокутної ділянки (Ω); ρ = питомий опір (Ω см); l = довжина прямокутної ділянки (см); A = площа прямокутної ділянки (см 2 ); W = ширина прямокутної ділянки (см); D = глибина прямокутної ділянки (см) і ρsheet = опір для даної глибини (D) при l = W (Ω/□).

Більш ранні значення опору емітерного листа становили 30-60 Ω/□ з глибиною p-n переходу 400 нм і високою поверхневою концентрацією P. Завдяки вдосконаленню контактної пасти зі срібла (Ag) на лицьовій стороні, опір емітерного листа тепер знаходиться в діапазоні 90-110 Ω/□ з глибиною переходу близько 300 нм і меншою поверхневою концентрацією P. Перехід до більшого листового опору дозволяє вловлювати більше світла в УФ та синьому спектрі, одночасно зменшуючи поверхневу рекомбінацію для покращення Voc. Слід зазначити, що процес дифузії відбувається на ФС (безпосередньо піддається впливу газів), а також на краях і РС. Якщо процес крайової ізоляції не виконується (як обговорювалося в розділі 4).3), випромінювач буде замкнутий на підкладку.

На рисунку 12 показано процес дифузії POCl3 в закритій системі кварц-трубка.POCl3 є рідким джерелом, що подається в технологічну трубку шляхом барботування його газом-носієм N2. При змішуванні O2 з POCl3 відбувається епітаксійний ріст шару PSG, як показано в рівнянні. (2) [30].

На поверхні Si 2 P 2 O 5 відновлюється до елементарного фосфору під час в’їзду, як показано в рівнянні. (3) [30].

Хлор, який є побічним продуктом під час попереднього осадження, очищає пластини та кварцову трубку, утворюючи комплекси з металами. PSG використовується як джерело для вбивання атомів P в поверхню Si. Під час процесу в’їзду POCl3 вимикається і додається лише O2 для створення тонкого оксидного шару під ФЕП, щоб посилити дифузію атомів P в поверхню Si.

- Зона завантаження (LZ). зона, звідки пластини завантажуються в трубу.

- Центральна зона завантаження (ЦЗЗ). область між зоною завантаження і центральною зоною.

- Центральна зона (ЦЗ). центральна частина трубки.

- Центральна газова зона (CGZ). зона між центральною зоною та газовою зоною.

- Газова зона (GZ). область, звідки гази виходять через вихлоп.

Зазвичай температури кожної зони нагріву регулюються для отримання рівного опору емітерного листа для всіх пластин по всій довжині човна.

Середовище дифузійного процесу повинно бути дуже чистим, тому для трубок використовується кварцовий матеріал. Чистота трубок та обслуговування зони завантаження також впливає на результати процесу. Оскільки при газофазній дифузії в трубці немає залишків, це призводить до більш чистого процесу. За рахунок навантаження на половину кроку в умовах низького тиску (LP) [31] можна збільшити пропускну здатність. Зазвичай в одну трубу завантажується 1 000 пластин, а з п’ятьма дифузійними трубами в дифузійній системі періодичної дії можна досягти пропускної здатності до 3 800 пластин/год для виробництва сонячних елементів.

У промисловому виробництві також використовувалася система потокової дифузії, де підкладки транспортуються на стрічці з фосфорною кислотою як джерелом легуючих домішок P [32]. Однак, у порівнянні з потоковим процесом, періодичний процес є більш чистим, ефективним та економічним. Для сонячних елементів n-типу або вдосконалених концепцій сонячних елементів, таких як PERT, пакетна дифузія p-типу базується на джерелах домішок бору (B), таких як трибромід бору (BBr3) [33, 34].

5.2 Осадження антиблікового покриття (ARC)

Гола поверхня Si відбиває 30% падаючого світла. Як обговорювалося в розділі 4, процес текстурування покращує захоплення світла. Бажано додатково зменшити коефіцієнт відбиття, що досягається осадженням шару ARC. TiOx був одним з перших матеріалів, який почали використовувати в якості ARC шару для сонячних елементів, однак, оскільки він не міг забезпечити адекватну поверхневу пасивацію, його з часом замінили на SiNx:H [37]. Термічно вирощений оксид кремнію (SiO2) також використовувався в якості пасивуючого матеріалу в рекордних пасивних елементах із заднім локально розсіяним випромінювачем (PERL) [37]. Високий тепловий бюджет і тривалий час процесу зробили пасивацію на основі SiO2 непридатною для масового виробництва сонячних елементів [37]. Всебічний огляд різних ARC і пасивуючих матеріалів для застосування в сонячних елементах обговорюється в [37].

Процес плазмового хімічного осадження з газової фази (PECVD) підходить для осадження шару ARC з SiNx:H, який не тільки зменшує відбиття, але й пасивує передній випромінювач n-типу та об’єм, покращуючи таким чином ефективність сонячного елемента [36, 37]. Схема системи PECVD періодичної дії показана на рисунку 14. Пластини завантажуються в графітовий човник лицьовими сторонами один до одного. ВЧ-плазма на основі технологічних газів аміаку (NH3) і силану (SiH4), що працює при температурі 400-450°C, осаджує гідрований шар SiNx:H згідно з рівнянням. (4) [35]. Водень, включений в плівку SiNx:H, дифундує в об’єм під час етапу випалу (обговорюється в наступному розділі) і пасивує висячі зв’язки, покращуючи продуктивність сонячного елемента [36, 37].

Показник заломлення (RI) плівки SiNx:H контролюється співвідношенням газів SiH4/NH3, а товщина залежить від тривалості осадження. ARC на основі SiNx:H може мінімізувати відбиття для однієї довжини хвилі, а довжина хвилі-товщина задається [38],

де t. товщина шару SiNx:H ARC, λ 0. довжина хвилі вхідного світла і n 1. показник заломлення шару SiNx:H.

Виходячи з цього співвідношення, ARC також називають “ARC на чверть довжини хвилі. Для сонячних елементів RI і товщина вибираються таким чином, щоб мінімізувати відбиття на довжині хвилі 600 нм, оскільки це пік сонячного спектру. Товщина та коефіцієнт відбиття ARC вибирається як середнє геометричне значення матеріалів з обох боків, тобто.e., скло/повітря та Si. Типова товщина SiNx:H ARC становить 80-85 нм з RI 2.0-2.1 надаючи сонячному елементу колір від синього до фіолетово-блакитного. Репрезентативне зображення текстурованого мультикристалічного сонячного елемента, осадженого SiNx:H, показано на рисунку 15(а), а зміна кольору SiNx:H в залежності від його товщини показана на рисунку 15(б). Важливо відзначити, що існує залежність між текстурою поверхні та кольором ARC для заданих параметрів осадження. Існує безліч сонячних модулів, де колір сонячних елементів темніший на відміну від типового синього кольору. Типова стадія осадження ARC у виробничій лінії сонячних елементів складається з двох систем PECVD, кожна з чотирма трубками і продуктивністю до 3500 пластин/год.

SiNx:H не підходить для пасивації Si p-типу, і тому діелектрики, такі як Al2O3, використовуються для пасивації РС для архітектури комірок типу PERC [8] або для випромінювачів p-типу в сонячних елементах n-типу. Для сонячних елементів PERC пасивуючий шар Al2O3 покритий SiNx:H, щоб захистити його від Al-пасти під час процесу випалу, а також служити внутрішнім відбивачем для довгохвильового світла. Комерційні системи на основі PECVD та осадження з атомного шару (ALD) доступні для осадження Al2O3 з продуктивністю до 4800 підкладок/год [39].

Металізація та характеристика сонячних елементів

6.1 Металізація на основі трафаретного друку

Останній технологічний етап виготовлення сонячних елементів. це металізація FS і RS для вилучення потужності з мінімальними резистивними втратами. Ag є хорошим контактним матеріалом для випромінювача n-типу, в той час як Al має дуже хороший контакт з підкладкою p-типу. Комбінація Ag/Al пасти використовується для друку прокладок на ФЕП, щоб полегшити з’єднання сонячних елементів в модулі. Трафаретний друк. це простий, швидкий і постійно розвивається процес металізації сонячних елементів.

Схематичне зображення процесу трафаретного друку показано на рисунку 16. Екрани мають сітку з нержавіючої сталі з емульсійним покриттям з отворами відповідно до бажаної схеми металізації, як показано на рисунку 17 (а). Металева паста наноситься на екран за допомогою потоку та руху скребка, який наносить пасту на сонячний елемент відповідно до малюнка екрану. Відстань між екраном і сонячним елементом. це відстань між екраном і сонячним елементом. Тиск ракеля і відстань відриву є критичними параметрами, які визначають нанесення пасти і геометрію пальців Ag FS.

Типові дози пасти для прокладок Ag/Al RS, RS Al і FS Ag складають 35-45 мг, 1.1-1.4 г і 100-120 мг відповідно для 6-дюймового мультикристалічного сонячного елемента Al-BSF. Ілюстративна схема металізації Ag FS показана на рисунку 17 (b). Отвір пальця Ag зменшився до менш ніж 30 мкм, в той час як застосування 5 шин все частіше застосовується зараз. При таких параметрах екрану та хорошому нанесенні пасти, для сонячних елементів Al-BSF слід отримати стабільне значення FF 80% з оптичними втратами затінення на рівні

6.2 Сушіння і швидке випалювання металізаційних паст

Металізаційні пасти складаються з металевого порошку, розчинників та органічних сполучних речовин. У випадку FS Ag пасти, паста також містить склоподібну фритту, яка протравлює шар SiNx:H і контактує з випромінювачем n-типу [41]. Металеві пасти сушать після друку і, нарешті, відправляють через піч швидкого випалу для спікання і формування контакту RS Al-BSF і FS Ag. Приклад такої печі швидкого випалу з температурним профілем показано на рисунку 18. Процес спікання пальця FS Ag проілюстровано на рисунку 19. Коли сонячний елемент проходить через піч швидкого випалу, органічні зв’язуючі речовини згорають, після чого відбувається плавлення скляної крихти і, нарешті, формування кристалітів Ag, що контактують з випромінювачем n-типу. Профіль випалу повинен бути налаштований на основі конкретних типів металізаційних паст і профілю дифузії емітера. Наприклад, температура піку випалу може бути низькою, щоб не сформувати хороший омічний контакт на ФЕП, в той час як занадто висока температура може призвести до дифузії Ag через перехід і шунтування p-n переходу. Зображення повного мультикристалічного сонячного елемента Al-BSF показано на малюнку 20.

6.3 Металізація лицьової сторони на основі гальванічного покриття

Витрати на різні фактори при обробці сонячних елементів з роками зменшилися, в той час як внесок фронтального Ag все ще залишається найбільш значним [42]. Значна кількість робіт була виконана для заміни Ag альтернативним металом, таким як мідь (Cu), який має значення провідності, дуже близьке до провідності Ag, а також пропонує потенційну значну перевагу у вартості [43, 44]. Cu має високу дифузійну здатність і розчинність в Si, тому перед нанесенням міді на Si наносять бар’єрний шар, наприклад, нікель (Ni) [42]. Світлоіндуковане покриття (LIP), яке є похідним від звичайного покриття, використовує фотоелектричний ефект світла для нанесення бажаного металу і має багато переваг у порівнянні зі звичайним покриттям [43, 44].

Металізація на основі Ni-Cu з лицьового боку вимагає додаткового етапу формування малюнка на лицьовій стороні, на відміну від металізації на основі пасти Ag, і в більшості випадків також додаткового етапу спікання Ni, щоб зменшити контактний опір і мати хорошу адгезію металевого шару [42]. Комерційні сонячні елементи mc-Si на основі стеку Ni-Cu-Ag з покриттям DWS були продемонстровані з шириною пальців 22 мкм, співвідношенням сторін близьким до 0.5 і подібною ефективністю, як у еталонних сонячних елементів на основі Ag, надрукованих методом трафаретного друку [45].

Постійне вдосконалення паст Ag FS, а також простота, надійність і висока продуктивність процесу трафаретного друку ускладнили конкуренцію металізації на основі Ni-Cu з металізацією FS на основі Ag. Однак, концепції високоефективних сонячних елементів, такі як двосторонні гетеропереходи, де Cu можна безпосередньо наносити на прозорий провідний оксид, процес нанесення спрощується і вимагає лише одного інструменту [39]. Аналогічно, концепції високої ефективності, які вимагають меншої кількості металу, можуть бути досягнуті за допомогою металізації на основі гальванічних покриттів [42, 46].

6.4 I-V випробування і визначення характеристик сонячних елементів

Заключним етапом є I-V випробування повних сонячних елементів відповідно до стандартних умов випробувань (STC), i.e., AM 1.5G, 1000 Вт/м2 з сонячним симулятором класу AAA. Приклад зондування ФС сонячного елемента показаний на рисунку 21. Типові параметри, отримані за допомогою I-V тестера, наведені в таблиці 3. I-V тестери мають багато параметрів, які можуть бути корисними для діагностики дефектів сонячних елементів. Репрезентативне електролюмінесцентне (ЕЛ) і теплове ІЧ-зображення сонячного елемента з деякими дефектами показано на малюнках 22 (а)-(в). ЕП зображення хорошого сонячного елемента з рівномірною інтенсивністю показано на рисунку 22 (а), в той час як для сонячного елемента, в якому пальці ФЕП надруковані нерівномірно, темніший контраст можна побачити на рисунку 22 (б). На малюнку 22 (в) показано теплове ІЧ-зображення сонячного елемента з локалізованим шунтом, який утворився під час одного з етапів обробки. Врешті-решт, сонячні елементи сортуються в різні контейнери з різною ефективністю на основі обраної класифікації.

| Вокал (V) | Хороші сонячні елементи mc-Si Al-BSF мають значення 0.635 V |

| Isc (A) | Хороші сонячні елементи mc-Si Al-BSF мають значення 9.0 A |

| FF (%) | Хороші сонячні елементи mc-Si Al-BSF мають значення 80% |

| Ефективність (%) | Хороші сонячні елементи mc-Si Al-BSF мають значення 18.6% |

| Vmpp (V) | Відповідна напруга в точці максимальної потужності |

| Impp (A) | Відповідний струм в точці максимальної потужності |

| Rs (Ω) | Хороші сонячні елементи mc-Si Al-BSF мають значення |

| Rш (Ω) | Хороші сонячні елементи mc-Si Al-BSF мають значення 100 Ω |

| Ірев (А) | Зворотний струм при напрузі.12 В повинен бути |

| Опір FS BB-BB (Ω) | Опір, виміряний між BB на FS |

| Опір RS BB-BB (Ω) | Опір вимірюється між BB на RS |

Таблиця 3.

Параметри для характеристики сонячного елемента, отримані з I-V вимірювання.

Що означає PERC в сонячній енергетиці?

У сонячній енергетиці існує великий ажіотаж навколо технології PERC. Якщо ви чули цей термін, але не зовсім впевнені, що він означає, ви не самотні.

PERC розшифровується як Passivated Emitter and Rear Cell technology. технологія з пасивним емітером і тильною стороною фотоелемента. Залежно від того, куди ви дивитеся, ви також можете побачити, що його називають пасивним випромінювачем і заднім контактом.

Хоча сама технологія існує з середини 1980-х років, на дослідницькому рівні вона почала використовуватися лише нещодавно. Знадобилися роки, щоб загальна сонячна промисловість досягла такої ж ефективності.

Тепер, коли доступна передова технологія, знання про неї може допомогти вам вирішити, чи підходить вона для ваших сонячних потреб. У цій статті ми пояснимо все, що вам потрібно знати про технологію PERC в застосуванні до сонячних панелей.

Що таке PERC в сонячній енергетиці?

Вчений з Австралії на ім’я Мартін Грін та його команда з Університету Нового Південного Уельсу розробили технологію PERC у 1980-х роках. Ця технологія бере традиційний сонячний елемент і додає додатковий шар на зворотній стороні елемента. Цей додатковий шар називається пасиваційним шаром.

Отже, як працює сонячна батарея PERC? Пасиваційний шар діє як дзеркало і відбиває світло, яке проходить через панель в перший раз. Це дає світлу другий шанс бути поглинутим сонячним елементом і призводить до більшого поглинання сонячного випромінювання.

Протягом багатьох років виробники сонячних елементів спрямовували всю свою увагу на лицьову сторону сонячного елемента. Технологія PERC дозволяє тильній стороні сонячного елемента відігравати активну роль.

У чому переваги сонячних елементів PERC?

Сонячні елементи PERC вигідні з ряду причин. Основна перевага полягає в тому, що вони досягають більш високих показників ефективності, ніж традиційні сонячні елементи. Технологія PERC дозволяє сонячному елементу поглинати більше світла, що ефективно збільшує виробництво енергії. Хоча в процесі виробництва необхідні додаткові етапи, підвищення ефективності робить його цілком вартим того.

Ще одна перевага сонячних елементів PERC полягає в тому, що вони надають вам більшу гнучкість. Технологія PERC добре працює в умовах низької освітленості та високих температур. Завдяки більшій щільності енергії на квадратний фут, ніж у традиційних сонячних елементів, ви можете використовувати сонячні елементи PERC для досягнення бажаної потужності з меншою кількістю панелей. Ці характеристики роблять сонячну енергію можливою в приміщеннях або місцях, де в іншому випадку вона може здатися погано придатною.

Можливість досягти тієї ж потужності з меншою кількістю панелей призводить до економії коштів. Завжди бажано мати можливість досягти своїх енергетичних цілей за менші кошти. Для деяких проектів ця економія коштів може означати різницю між переходом на сонячну енергію і просто мріями про неї.

Чим відрізняються сонячні елементи PERC?

На перший погляд, ви можете не помітити очевидних відмінностей між сонячним елементом PERC і типовим фотоелектричним сонячним елементом. Конструкція обох типів елементів схожа, і вони обидва використовують вхідне сонячне випромінювання для генерації потоку електронів.

Основна відмінність сонячних елементів PERC від монокристалічних фотоелектричних елементів полягає в додатковому пасиваційному шарі на зворотному боці сонячного елемента. Цей шар збільшує виробництво енергії за рахунок підвищення ефективності панелі.

Цікаво, як сонячний елемент PERC працює для підвищення ефективності? Ось 3 способи, як шар пасивації на задній поверхні призводить до підвищення ефективності:

Відбиває світло назад через сонячний елемент

Пасивуючий шар задньої поверхні діє як дзеркало і відбиває світло, яке проходить через сонячний елемент, не поглинуте з першого разу. Це дає сонячному елементу другий шанс поглинати світло.

Ця друга спроба поглинання означає, що більше сонячного випромінювання буде спрямовано на комірку. Той самий елемент здатний виробляти більше енергії, що призводить до більшої ефективності.

Поглинання тепла зменшується

Ще одна перевага пасиваційного шару на сонячних елементах PERC полягає в тому, що він відбиває певні довжини хвиль світла. Кремнієві пластини сонячних елементів не можуть поглинати світло з довжиною хвилі більше 1180 нанометрів.

Це означає, що в традиційній комірці світлові хвилі більшої довжини поглинаються задньою поверхнею заднього шару сонячного елемента. Поглинання світла тут викликає підвищене нагрівання і, як побічний продукт, знижує ефективність.

На відміну від цього, пасивуючий шар задньої поверхні сонячного елемента PERC призначений для відбиття цих світлових хвиль більшої довжини, щоб вони не поглиналися сонячним елементом. Таким чином, теплова енергія в сонячному елементі зменшується і, як наслідок, підвищується ефективність.

Зменшується рекомбінація електронів

Третій спосіб, яким шар пасивації задньої поверхні збільшує ефективність, полягає в тому, що він зменшує “рекомбінацію електронів”. Електрони мають тенденцію до рекомбінації, і коли вони рекомбінують, це блокує вільний потік електронів по всьому сонячному елементу, знижуючи ефективність. Додатковий пасиваційний шар у сонячному елементі PERC зменшує рекомбінацію електронів, і це зменшення підвищує ефективність.

Що таке монокристалічна сонячна батарея PERC?

Mono PERC solar. це найефективніша сонячна батарея з усіх доступних. Якщо порівнювати монокристалічні та. полікристалічні сонячні панелі, монокристалічні панелі мають вищий коефіцієнт корисної дії. Додавши технологію PERC до цієї вже чудової сонячної панелі, можна генерувати на 6-12 відсотків більше енергії за допомогою моно PERC сонячної панелі, ніж за допомогою звичайних сонячних панелей.

Слід зазначити, що сонячні панелі з моно PERC. це не те ж саме, що і двосторонні сонячні панелі. Двосторонні панелі виготовляються з двосторонніми сонячними елементами, які здатні поглинати сонячне світло з обох сторін панелі.

Як виробляються сонячні елементи PERC?

Виробники виготовляють сонячні елементи PERC, додаючи два додаткових етапи до процесу виробництва сонячних елементів. Обидва ці етапи відбуваються на полі задньої поверхні (BSF) сонячного елемента.

Першим кроком є нанесення на задню поверхню пасивуючої плівки, яка є діелектричним пасивним шаром. Після того, як він нанесений, пасиваційна плівка на задній поверхні протравлюється хімічними речовинами або лазером, щоб відкрити крихітні дірки в шарі. Саме ці s дозволяють панелі поглинати більше світла.

Для виробництва сонячних елементів PERC можна використовувати те саме обладнання, що і для традиційних сонячних елементів, тобто виробничі лінії не потребують інвестицій в нове обладнання. Це дозволяє виробникам виробляти високоякісний продукт без значного збільшення виробничих витрат.

Звичайний, або традиційний сонячний елемент складається з наступних елементів спереду назад:

- Трафаретний друк на срібній пасті передній контакт

- Антиблікове покриття (ARC)

- Кремнієві пластини, які формують P-N перехід

- Алюмінієве поле задньої поверхні (AI-BSF)

- Шар алюмінієвої пасти, нанесений методом трафаретного друку

З них складається сонячний елемент PERC спереду і ззаду:

- Трафаретний друк Срібна паста переднього контакту

- Антиблікове покриття (ARC)

- Кремнієві пластини, що утворюють P-N перехід

- Локальне поле задньої поверхні з алюмінію (Al-BSF)

- Діелектричний пасивуючий шар

- Покривний шар SiNx

- Шар алюмінієвої пасти, нанесений методом трафаретного друку

Сонячні технології продовжують розвиватися і вдосконалюватися з кожним роком. Технологія PERC є чудовим прикладом того, як невелика зміна в існуючій конструкції сонячних панелей має великий вплив.

N-типу в порівнянні. Сонячні елементи P-типу

Ще одним досягненням в технології сонячних панелей стало впровадження сонячних елементів N-типу. У порівнянні з традиційною технологією P-типу, сонячні панелі з новими елементами N-типу менше деградують протягом терміну служби панелі.

Що таке сонячні елементи N-типу?

Елементи N-типу леговані фосфором, який має на один електрон більше, ніж кремній, що робить елемент негативно зарядженим.

Клітини N-типу несприйнятливі до борно-кисневих дефектів, і, як наслідок, на них не впливає світлоіндукована деградація (LID). Як і слід було очікувати, вони позиціонуються як преміальний варіант, оскільки вони менше деградують протягом терміну служби панелі.

Що таке сонячні елементи типу P?

Елементи P-типу зазвичай будуються з кремнієвої пластини, легованої бором. Оскільки бор має на один електрон менше, ніж кремній, він створює позитивно заряджені елементи.

Елементи P-типу схильні до світлоіндукованої деградації, яка спричиняє початкове падіння вихідної потужності під впливом світла. Історично це найпоширеніший метод обробки сонячних елементів.

Питання?

Ви знайшли час і дізналися про технологію PERC та її значення для сонячної енергетики. Не соромтеся звертатися до нас з будь-якими питаннями, які у вас можуть виникнути. Ми будемо раді обговорити, яка технологія найкраще підходить для вашого сонячного проєкту.